El Canal de Panamá, una de las más importantes rutas del comercio mundial requiere de recursos energéticos seguros y confiables de manera permanente. La termoeléctrica Miraflores es una de las plantas de producción de energía que forma parte del complejo de la ACP, encargado de proporcionar la energía necesaria para el funcionamiento de la vía interoceánica

Actualmente en nuestro país se vive una situación muy delicada en cuanto a la producción de energía eléctrica. Podemos decir que nos encontramos en medio de una crisis. Dependemos mucho de la producción de energía en las termoeléctricas y en las hidroeléctricas. Existen pocas opciones en cuanto a energías renovables.

Como parte de mi formación como Ingeniero Electromecánico he tenido la oportunidad de asistir a una gira técnica a la termoeléctrica de Miraflores y a la hidroeléctrica Madden. Ambas forman parte del complejo de producción de energía que se encarga de abastecer el Canal de Panamá y aportan energía al Sistema Eléctrico Nacional.

Situación Actual de la Producción de Energía Eléctrica en Panamá

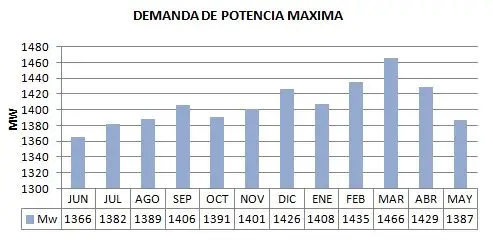

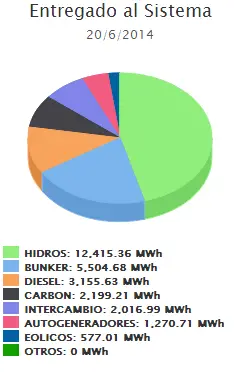

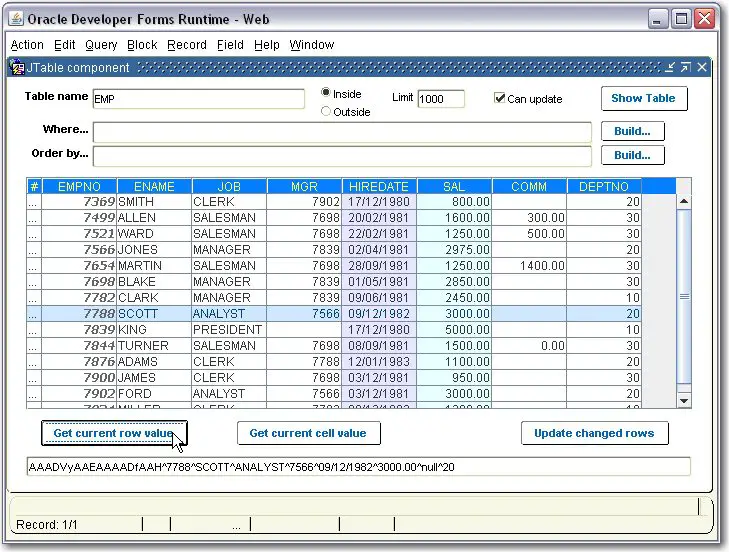

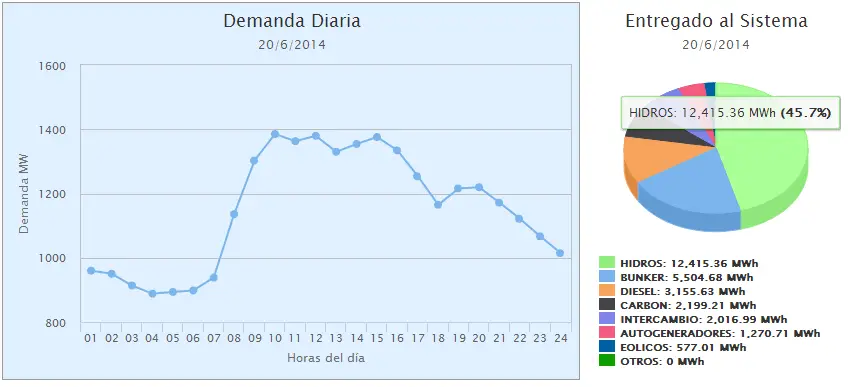

Según datos del Centro Nacional de Despacho (CND), para el día de ayer 21 de junio de 2014 el consumo de energía en Panamá se comportó de la siguiente manera.

La demanda máxima se produjo a las 10 de la mañana y fue de 1385 MegaWatts. Esto es un poco bajo si lo comparamos con un día cualquiera de la semana. Al ser hoy sábado tenemos la ausencia de las escuelas e instituciones gubernamentales en su mayoría, lo que mantiene el consumo relativamente bajo en comparación con otros días.

En el siguiente gráfico se presenta los niveles de consumo de potencia máximos registrados en el último año.

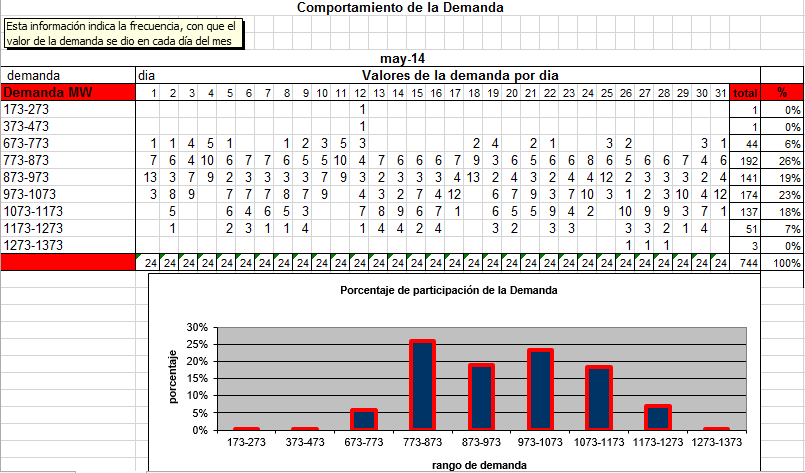

Vemos que el mes de Marzo se destaca entre los demás. Probablemente se deba a las altas temperaturas que nos trae la estación seca. Para tener una idea del comportamiento de la demanda en Panamá, en el siguiente gráfico muestro los valores de demanda registrados en el mes de mayo 2014.

Vemos que la demanda se ubicó principalmente entre 773 y 873 MW (el 26% del tiempo) y entre 973 y 1073 MW (un 23% del tiempo). Los valores máximos alcanzados (por encima de 1273MW) solo se registraron durante periodos cortos de 1 hora en los días 26, 27 y 28, lo que en comparación con las 744 horas del mes de mayo son prácticamente nada. Podemos decir que los valores máximos se ubicaron entre 1173 y 1273 MW (un 7% del tiempo).

Vemos que la demanda se ubicó principalmente entre 773 y 873 MW (el 26% del tiempo) y entre 973 y 1073 MW (un 23% del tiempo). Los valores máximos alcanzados (por encima de 1273MW) solo se registraron durante periodos cortos de 1 hora en los días 26, 27 y 28, lo que en comparación con las 744 horas del mes de mayo son prácticamente nada. Podemos decir que los valores máximos se ubicaron entre 1173 y 1273 MW (un 7% del tiempo).

Algo curioso es que un día se registraron valores mínimos por el orden de 173-473 MW el día 12 de mayo. Esto corresponde al apagón nacional que se produjo ese día.

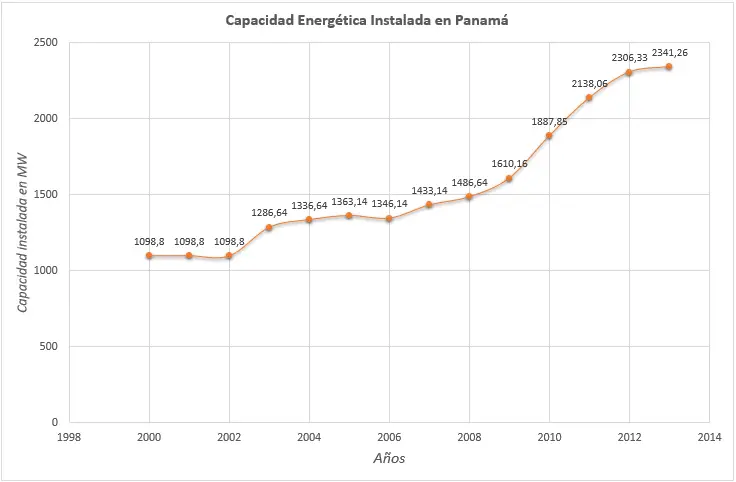

Entonces, si la demanda máxima registrada en los últimos meses ha sido poco más de 1460 MW en el mes de marzo, ¿está el sistema eléctrico panameño capacitado para abastecer dicha demanda? Veamos como anda la capacidad instalada en la actualidad.

Según datos del CND, la capacidad actual instalada es de aproximadamente 2341.26 MW. Esto es casi 1000 MW por encima de los niveles máximos registrados en los últimos meses. Entonces, ¿donde esta la crisis?

El problema no está en la capacidad instalada sino en la disponibilidad de dicha energía. Si revisamos nuevamente el gráfico del consumo del día de ayer podemos ver la distribución de la producción de energía según la fuente.

Casi la mitad de la demanda es proporcionada por las centrales hidroléctricas. El resto de la energía la proporcionan centrales a base de combustibles fósiles, aparte de los 577MWh del Parque Eólico que hay en Coclé.

La desventaja de las centrales hidroeléctricas es que dependen directamente de la disponibilidad de agua, la cual se ve comprometida cuando hay temporadas de intensa sequía como las que hemos estado viviendo los últimos años. De hecho, el año pasado tuve la oportunidad de visitar la Hidroeléctrica Fortuna, sobre la cual escribí un artículo para este blog. Fortuna es una de las centrales que más se ve afectada por la escases de agua.

De los 2341.26 MW de capacidad instalada en el Sistema Eléctrico Nacional hasta el 2013, 1416.83 MW pertenecen a las centrales hidráulicas, lo que equivale al 60.5% de la capacidad total. Somos un país fuertemente dependiente de las centrales hidroeléctricas y la no disponibilidad de las mismas durante ciertos periodos de tiempo es lo que ha generado la crisis actual que estamos viviendo, donde por primera vez ha sido necesario poner en marcha políticas de ahorro energético en todas las instituciones públicas y privadas, así como en el comercio y las escuelas y universidades.

Entre menos disponibilidad haya en las centrales hidroeléctricas, más dependeremos de los combustibles fósiles. Hoy veremos ambas caras de la moneda. Visitaremos una central termoeléctrica y posteriormente una hidroeléctrica. Estas centrales, Miraflores y Madden son especialmente importantes para el país: abastecen de energía al Canal de Panamá.

Central Termoeléctrica de Miraflores

Como parte de una gira técnica, tuve la oportunidad de dirigirme a la Central Termoeléctrica Miraflores, en el Canal de Panamá.

El edificio donde se encuentra la termoeléctrica tiene más de 100 años de antigüedad (recordemos que la construcción del Canal se inicio en la última década del sigo XIX y fue inaugurado en 1914, hace ya 100 años). Inicialmente era una subestación.

En 1925 se instalaron máquinas de pistones para la generación de energía. Poco a poco se ha ido transformando hasta lo que es hoy.

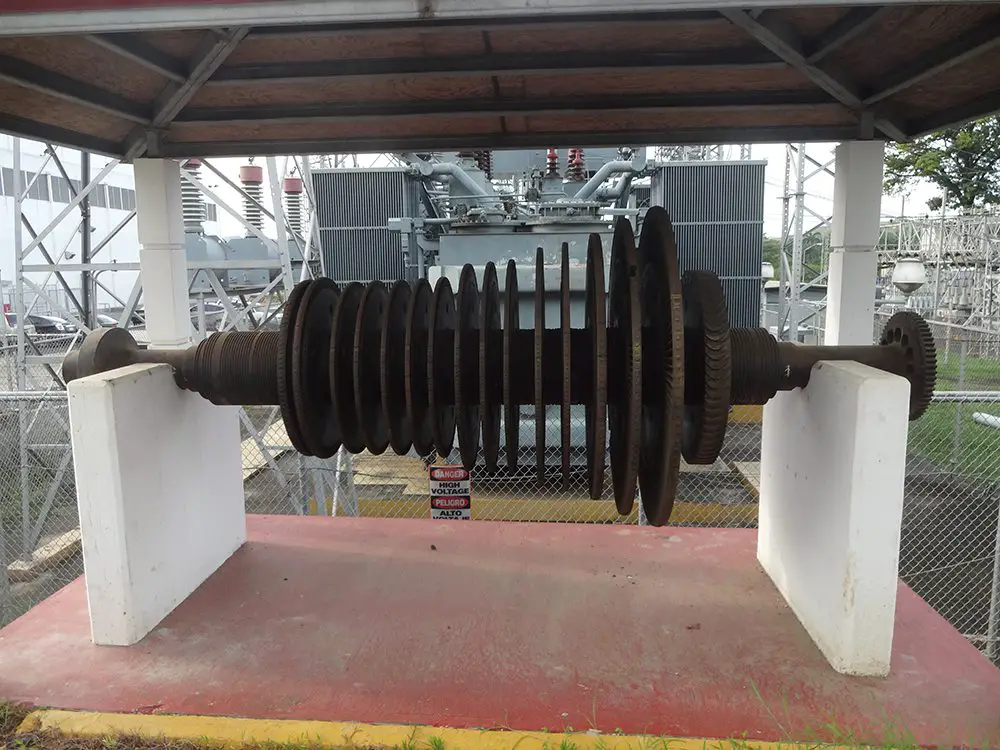

Para entrar a la central es necesaria una autorización. Las puertas de acceso están protegidas con sistemas de seguridad que solo permiten el acceso de un operador en el interior del edificio así lo permite. Mientras se espera la autorización para entrar se puede observar una pieza de una turbina, específicamente el rotor, que, a modo de monumento, se exhibe empotrado sobre una base de concreto.

Una vez dentro, se darán las indicaciones a seguir en el trayecto. A cada visitante se le otorgará un casco protector y tapones para los oídos (el ruido es fuerte y constante).

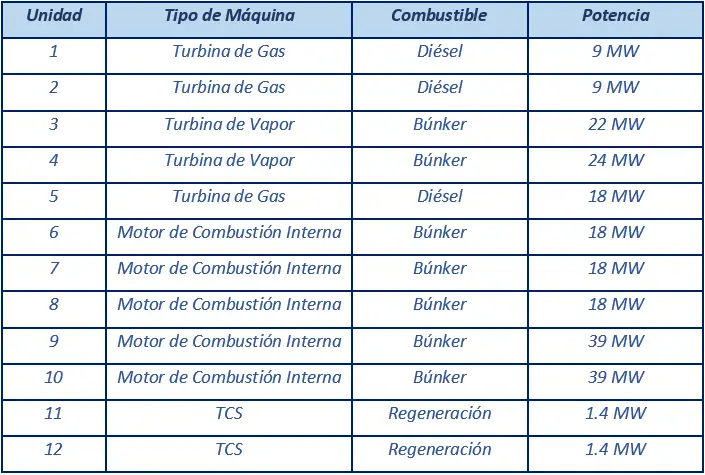

La planta cuenta actualmente con 12 unidades de generación de energía. Dichas unidades se encargan de generar la potencia que consume el Canal de Panamá (aproximadamente 23 MW). En esta planta las unidades trabajan con diésel o con búnker.

Las unidades son llamadas por números. De esta forma, las unidades 1 y 2 son turbinas de gas que trabajan con diésel; las unidades 3 y 4 son turbinas de vapor que trabajan con búnker. La unidad 5 es una turbina de gas que trabaja con diésel. Las unidades 6, 7 y 8 son motores de combustión interna de 4 tiempos que trabajan con búnker. Las unidades 9 y 10 son motores de combustión interna de 2 tiempos que trabajan con búnker. Las unidades 9 y 10 son máquinas nuevas en comparación con las demás.

Las unidades 11 y 12 no son consideradas por la central como generadores pero el CND las tiene registradas como unidades de generación. Son máquinas que funcionan con un ciclo de regeneración, aprovechando el calor de otras unidades.

A continuación se presenta la potencia que puede entregar cada una de las máquinas.

Las máquinas 3 y 5, al momento de la gira se encontraban fuera de servicio por averías. Debemos recordar que algunos de estos equipos datan de los años 60, por lo que su funcionamiento se ve comprometido por ciertas condiciones.

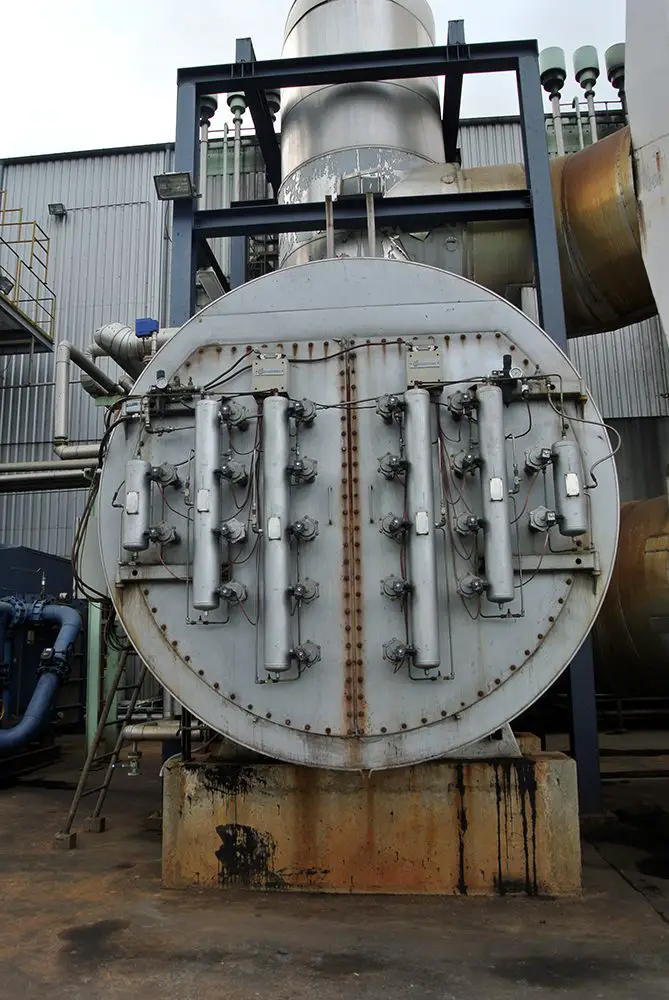

Al entrar en el edificio e iniciar el recorrido se puede sentir bastante calor y hay mucho ruido. Hay algunas zonas que son inaccesibles a los visitantes debido al peligro que representa transitar por dichos lugares. Aún así se puede apreciar las calderas donde se produce la combustión y se genera el vapor para el funcionamiento de las turbinas.

Los sistemas de control de la planta funcionan en corriente directa. En el edificio donde se encuentran los sistemas de control se manejan niveles de 125 voltios en DC. Existe un cuarto refrigerado con bancos de baterías que se encargan de proporcionar dichos niveles de voltaje.

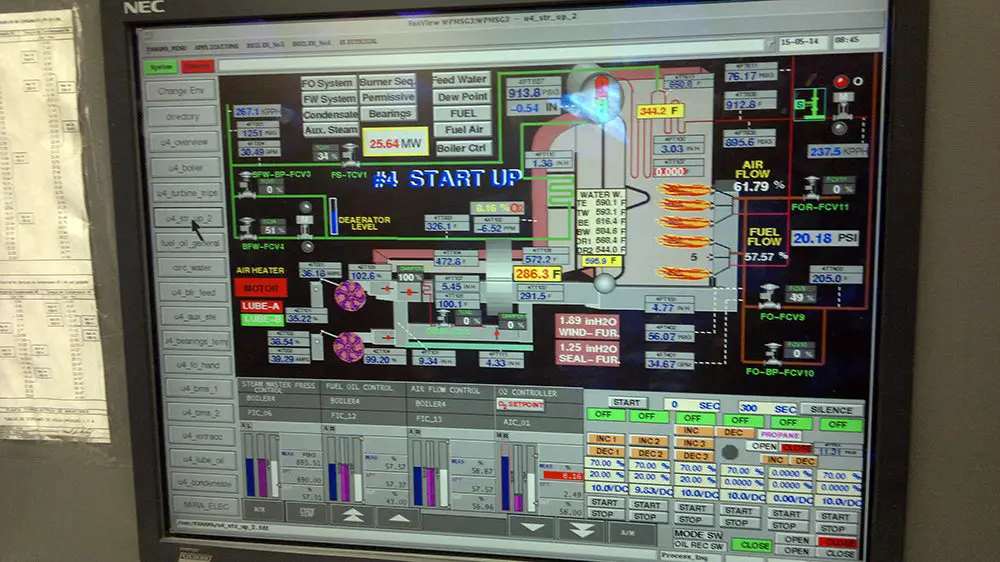

Los sistemas que controlan el funcionamiento de las máquinas son gobernados por un sistema SCADA. El SCADA se encarga de la adquisión de datos y es el que permite a los operadores llevar a cabo la toma de decisiones. El hardware de estos sistemas se encierran en anaqueles que contienen todo tipo de conexiones y componentes electrónicos en su interior.

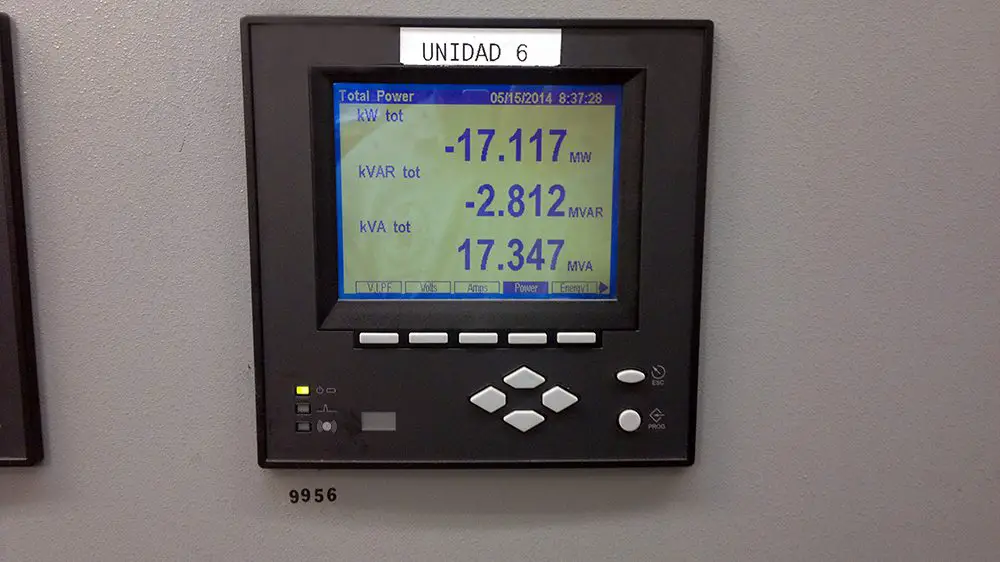

El estado de todas y cada una de las máquinas se puede visualizar en los monitores que se observan en las fotografías. Datos como la potencia real, aparente y reactiva se actualizan en tiempo real y permiten detectar cualquier tipo de anomalía cuando sea que se produce.

Hablando de anomalías, la planta cuenta con sistemas de protección muy estrictos. Hay protecciones para sobrecarga, cortocircuito, fluctuaciones en la frecuencia, entre otras. Un bajón en la frecuencia de la red de por lo menos 3 Hz causaría que la planta se desconecte de la red para evitar posibles daños.

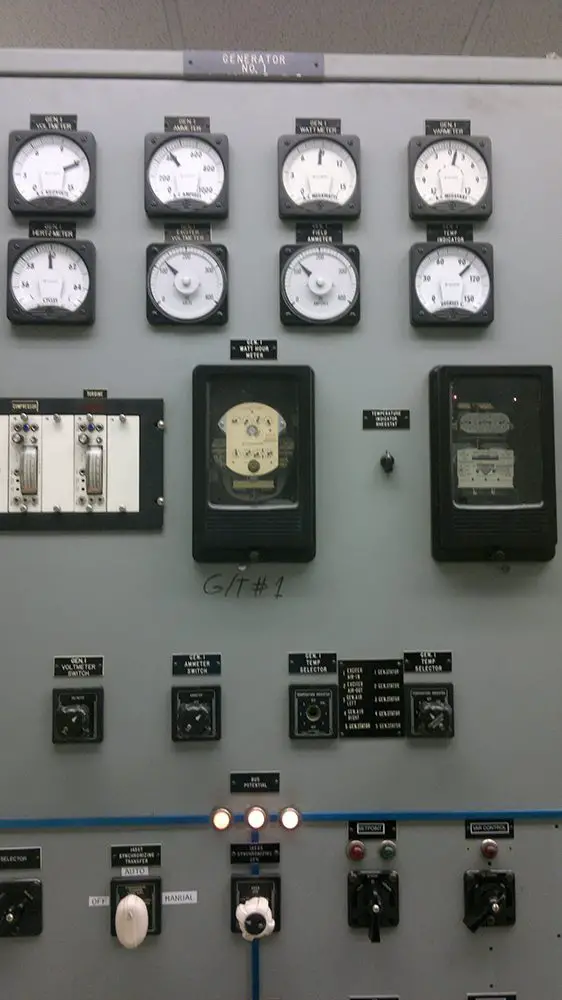

Es muy interesante observar el contraste entre los sistemas análogos que aún se encuentran en la planta con los modernos sistemas digitales basados en el sistema SCADA,

Los sistemas análogos incluyen el uso de medidores de aguja, así como herramientas de control como reelevadores (relay) de los que todos pensaríamos, se utilizaban hace ya muchos años atrás. Pero no, aún están en uso y resultan ser muy eficientes. Debemos recordar que algunos equipos utilizados en la planta fueron instalados en la década de 1960.

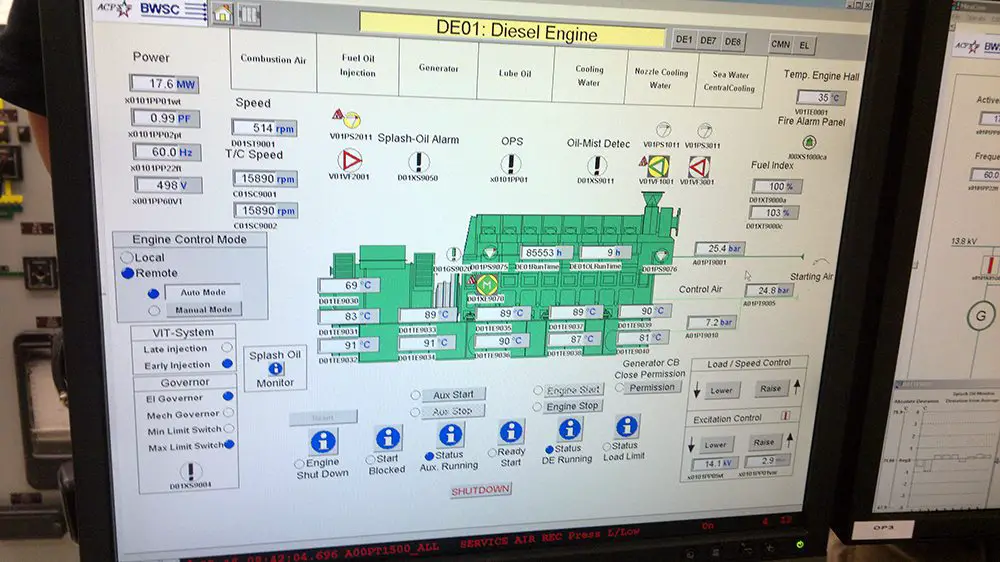

En contraste, los modernos sistemas de monitoreo basados en SCADA proporcionan información en tiempo real apoyándose en interfaces gráficas que representan las máquinas que trabajan en la planta. Es sorprendente apreciar la información que se despliega en los diferentes monitores que se ubican frente al operador en turno. Información de absolutamente todos los sistemas de la planta: el calor y la presión en la caldera y las tuberías, la apertura de válvulas, el flujo de vapor, la temperatura del aire y el combustible, el funcionamiento del sistema de refrigeración, etc.

Normalmente la presión que se maneja en la caldera anda por los 900 Psi, a temperaturas en el orden de los 900 grados Fahrenheit.

Se puede observar que cada parte de las máquinas, caldera y tuberías tiene una representación en la pantalla que incluye etiquetas con el estado y las condiciones en que se encuentra cada parte.

Desde la sala de control es donde se envía la orden para el encendido o el apagado de las máquinas. Esta acción se realiza según las necesidades de la red y obedeciendo un contrato que la ACP tiene con la empresa distribuidora. La ACP está obligada a entregar determinada cantidad de energía, pero si en un momento determinado la red requiere de más potencia de la que se está entregando entonces la ACP está en capacidad de vender dicha energía, aún por encima de los valores establecidos en el contrato. Estas decisiones se toman en el CND. Existe una línea de comunicación directa entre el CND y la planta de Miraflores, la cual se realiza por medio de un cable de fibra óptica. De igual forma la hay una línea de comunicación de alta velocidad (fibra óptica) con el Centro de Despacho de la ACP en Corozal.

El arranque de las máquinas varía de una a otra. Las unidades 3 y 4 son de arranque manual, mientras que las demás son de arranque automático. El tiempo de entrada desde el encendido de la máquina hasta que se encuentra en condiciones operativas está entre 20 y 30 minutos. Cuando por alguna razón se ha apagado la caldera se requiere de un periodo de 12 horas para que la planta esté en condiciones operativas. Aquí se incluye el pre calentamiento de la caldera que dura aproximadamente 8 horas.

Las máquinas diésel con que cuenta la planta funcionan solamente por la situación de crisis que se vive en el país y a la cual se hizo referencia en el principio de este artículo. Estas máquinas (unidades 1 y 2) son poco eficientes; el costo por MegaWatt anda aproximadamente por 800 dólares, mientras que los otros tipos de máquinas, por ejemplo las unidades 6, 7 y 8 operan bajo costos de 300 dólares por MegaWatt. De igual forma, entre las máquinas que trabajan con búnker, las de 2 tiempos (unidades 9 y 10) presentan mejor eficiencia que las de 4 tiempos (6, 7 y 8).

Al momento de nuestra visita, dos unidades se encontraban fuera de operación: las unidades 3 y 5.

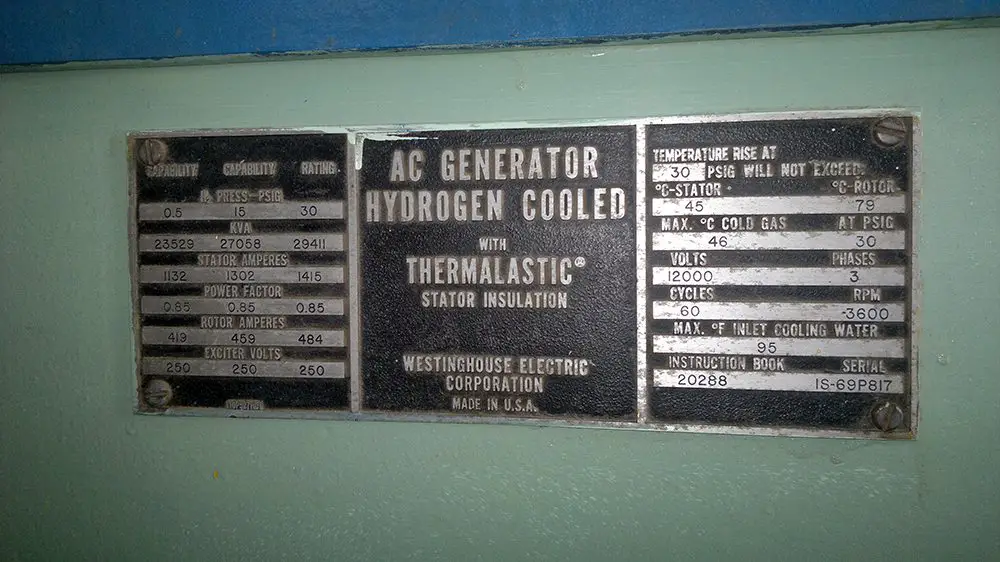

Sobre el generador 3 (en la imagen) les traigo los datos de placa.

Esta unidad que como ya dije se encontraba fuera de servicio es un generador de corriente alterna (AC) con enfriamiento por hidrógeno. A pesar de que la máquina se encontraba fuera de servicio, el eje permanece en movimiento. Esto es estrictamente necesario debido a que si se mantiene estático se puede deformar y no volver a ser funcional.

Estas máquinas cuentan con toda clase de medidores que hacen posible monitorear sus condiciones. También se comunican con la sala de control. Algo que me llamó la atención es un sensor de vibración que está acoplado a la carcasa del equipo, que se encarga de detener el funcionamiento de la máquina si se detectan vibraciones que pueden inestabilizar el funcionamiento del motor o bien tener efectos destructivos sobre el sistema. En la siguiente imagen se muestra el sensor de vibración.

En el mismo edificio donde se encuentra el generador 3 están las unidades 1, 2, 4 y 5. En este lugar hace mucho ruido, por lo que es estrictamente necesario utilizar protecciones para los oídos.

Sobre las máquinas se encuentra suspendida una grúa que es utilizada para llevar a cabo los mantenimientos de las unidades. Periódicamente se llevan a cabo tareas de mantenimiento que requieren extraer ciertas piezas que pesan demasiado y es estrictamente necesario el uso de esta grua que de manera permanente permanece suspendida encima de las máquinas.

En este edificio se encuentran varios bancos de baterías que sirven como respaldo ante cualquier tipo de falla. Si se produce un apagón o falla generalizada los sistemas de respaldo entran en acción. Estos están basados en 2 generadores, uno de 600 KW y uno de 1.6 MW. Los sistemas de protección, como mencionamos hace un rato se encargan de detectar diferentes tipos de fallas. Llama la atención un sistema que a simple vista es muy rudimentario pero que es muy efectivo para la detección de fallas a tierra. Consiste en dos focos del tipo incandescente conectados de tal manera que el aumento o la disminución de la luminosidad de cualquiera de los dos es indicativo de que algo está ocurriendo.

En la parte exterior del edificio se encuentran las barras donde se conectan los cables que conducen la corriente desde los generadores. Esta corriente se conduce desde el edificio hacia los transformadores por medio de conductores de grueso calibre. Estos cables son conducidos a través de canales especiales designados para este propósito.

Los transformadores están ubicados en el exterior del edificio. En alta tensión se manejan distintos niveles de voltaje. Desde el año 2000, la planta produce electricidad con fines comerciales, aparte de la energía que se encarga de alimentar las operaciones del Canal. Anterior al año 2000 la producción de energía era para el uso exclusivo de la vía ínteroceánica. En la actualidad se manejan niveles de 12, 44 y 115 kilovoltios (para fines comerciales); 2.4 y 12 kilovoltios son los niveles que se utilizan para las operaciones del Canal de Panamá.

Los transformadores que se encuentran instalados, desde el año 2010, manejan potencias en el orden de 45, 50 y 75 MVA. Son grandes, muy pesados y destacan dos tipos:

- Transformadores totalmente sumergidos en aceite

- Transformadores aislados, con 95% de aceite y nitrógeno

La refrigeración de estas máquinas eléctricas se produce por medio de radiadores. A continuación algunos de los transformadores que se encargan de elevar el voltaje hasta los niveles requeridos para la transmisión.

Estos transformadores cuentan con diferentes tipos de protecciones. Implementan un sistema de medición diferencial para detección de fallas entre un punto y otro de la red. Algo que me llamó la atención fue el sistema de protección ante fallas atmosféricas. Cuando se producen tormentas eléctricas, se producen diferencias de potencial entre las nubes y tierra. Las nubes se cargan eléctricamente y se producen descargas eléctricas. Las diferencias de potencial andan por varios millones de volts. Los transformadores y las torres de la subestación necesitan protegerse contra este tipo de situaciones. De hecho, el sistema que implementan cuenta con unos medidores que se encargan de contar las veces que se ha producido una falla atmosférica. Esto sucede rara vez, pero sucede.

Como parte del proceso de expansión de la planta, en años recientes se han construido nuevos edificios y se han instalado nuevos generadores (específicamente el 8, 9, 10, 11 y 12). Se ha construido un nuevo edificio contiguo al principal. De igual forma se ha construido una nueva subestación para la transmisión de la energía generada. El Canal de Panamá, aparte de los ingresos obtenidos en los peajes obtiene beneficios de la venta de agua, tierra, en el mercado de las telecomunicaciones y recientemente, la generación de energía. La expansión intenta ajustarse a las necesidades del creciente mercado de producción de potencia.

El nuevo edificio que contiene las unidades mencionadas es mucho más grande (y ruidoso) que el edificio principal. Desde adentro parece inmenso. Destaca la altura a la que se encuentra el techo y la imponente grúa con capacidad de 160 Toneladas que se encuentra instalada dentro de la edificación.

Las unidades 9 y 10 son dos imponentes motores de combustión interna que ocupan más de dos pisos. Son las únicas máquinas de 2 tiempos de este tipo instaladas en Panamá. Son equipos muy eficientes y limpios. El generador gira a 109 revoluciones por minuto. Acoplados a estos motores se encuentran las unidades 11 y 12 que funcionan por regeneración, aprovechando el calor no utilizado por las unidades 9 y 10 (gases de escape). Estas máquinas son denominadas TCS (Turbo Compound System). Estos dos generadores de 1.4 MW cada uno giran a una velocidad de 23000 revoluciones por minuto.

A continuación, imágenes de los motores y las unidades 11 y 12 acopladas a estos.

Las unidades de control de estos equipos se encuentran en el mismo edificio. Estas unidades están conformadas por los sistemas de monitoreo y encendido de las unidades.

En esta sala también se encuentran instaladas las protecciones para los motores y los generadores. Funcionan en corriente directa. Tuvimos la oportunidad de ver las unidades de conversión de corriente alterna a directa. Aparte de hacer funcionar los equipos, la corriente de excitación de los generadores (aproximadamente 150 Amperios) se obtiene de estas unidades de conversión. Todos los equipos son muy modernos, con sus respectivas protecciones ante posibles fallas. Es interesante reconocer los componentes que forman los bancos de convertidores AC/DC, donde son identificables los diodos rectificadores y los capacitores.

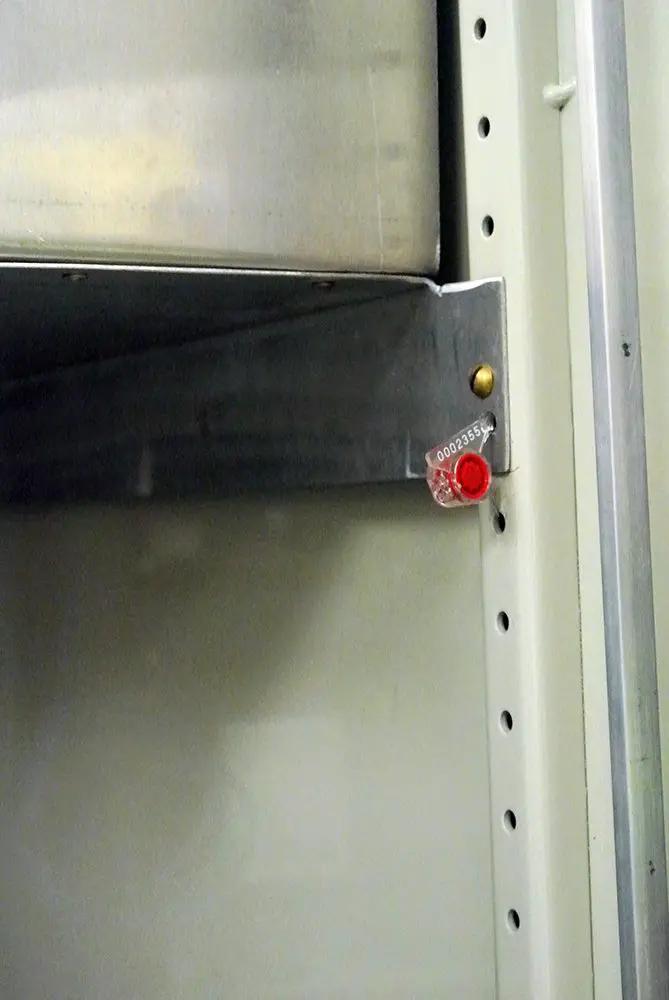

En esta sala también se encuentran los equipos de medición de la potencia generada por las unidades. Utilizan el sistema SMEC (Sistema de Medición de Caracter Comercial). El CND tiene instalados equipos dentro de esta sala. Los equipos están protegidos por un sello que le indica a los técnicos del CND si alguien ha estado revisando o haciendo modificaciones a sus sistemas de monitoreo.

Cuando terminamos el recorrido a través de la sala de control subimos a la planta superior donde es posible acceder a la azotea del edificio, desde donde se observa un paisaje muy agradable.

En los laterales del edificio se encuentra la chimenea de los motores. Esta chimenea cuenta con sistema de acumulación de residuos basado en un precipitador. En este precipitador se recogen las partículas residuales de la combustión y se almacenan para luego ser desechadas en vertederos destinados a para este fin. Esto logra reducir la contaminación del aire; las partículas que se expulsan hacia los alrededores son de menor tamaño y por lo tanto menos perjudiciales. Estas partículas residuales que se almacenan son cenizas de color chocolate, con una contextura grasosa. Esto se debe a que son resultados de la combustión del búnker.

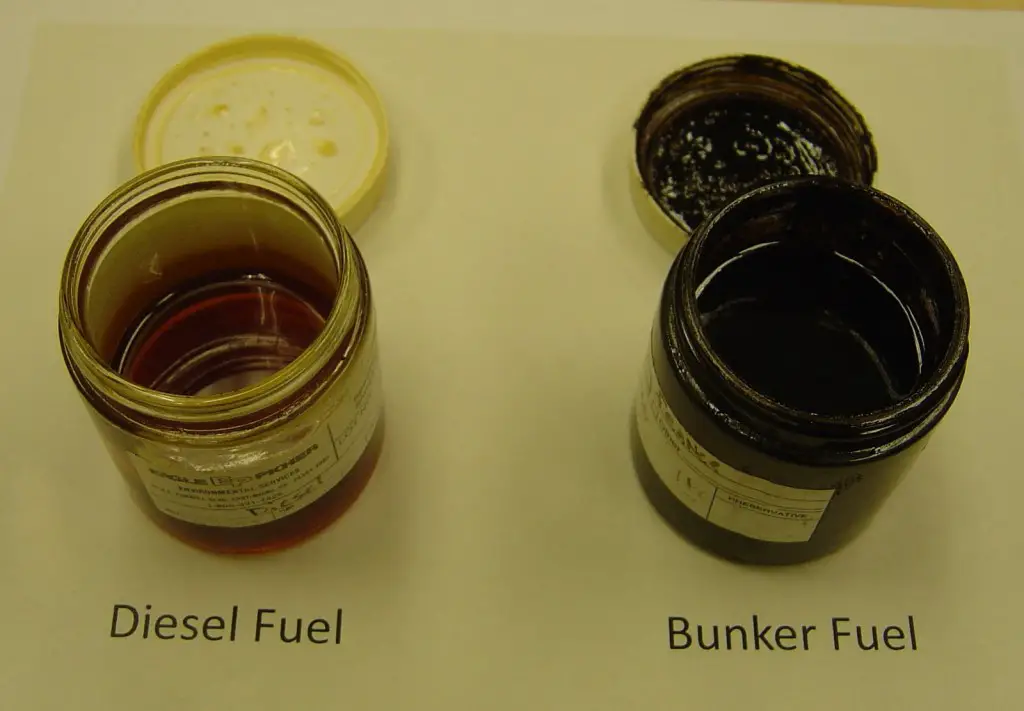

El combustible utilizado para la combustión se almacena en grandes contenedores. Como ya hemos dicho, se utiliza diésel y búnker. El consumo diario de combustible anda por el orden de los 500 barriles.

El búnker es un combustible muy utilizado en plantas termoeléctricas. Es una sustancia espesa, muy parecida al aceite quemado (del que utilizan los automóviles).

El búnker como tal no puede ser utilizado para la combustión. No arde. Necesita ser tratado para poder ser utilizado en las máquinas. El búnker tiene cierto contenido de agua y es muy viscoso. Se utiliza una máquina de centrifugado que separa el combustible del agua que contiene. Cuando se ha separado el agua, el búnker se pre calienta en una caldera hasta cierta temperatura. A partir de esta temperatura, la viscosidad se reduce y el combustible adquiere una consistencia líquida, que le permite fluir por las tuberías hacia la cámara de combustión donde arde y libera el calor aprovechado en la generación de potencia.

El agua residual debe ser tratada para separarla del aceite y luego ser liberada en el mar. Cuando el agua sale por el ducto de escape, se encuentra a temperatura ambiente con un grado mínimo de contaminación.

El último edificio que visitamos es donde se encuentran las unidades 6, 7 y 8. Aquí es donde se encuentran las máquinas de centrifugado que vemos en la parte superior.

Estas unidades, motores de combustión interna de 4 tiempos, con una velocidad de 514 revoluciones por minuto tienen su edificio aparte de las demás unidades. Los sistemas de refrigeración de los motores se encuentran en la parte externa, a los laterales del edificio. Para esto utilizan agua del lago que se encuentra cerca de la planta. Hay una tina de limpieza de agua donde se le aplica un tratamiento químico a base de ácido sulfúrico, soda cáustica, entre otros.

Con nuestro paso por este edificio regresamos a la oficina de recepción donde finalizó nuestro recorrido. Hay algunas cosas que quizás he omitido, pero de todo esto ha sido lo más relevante.

Espero que la información mostrada sea de utilidad para ustedes. Saludos.

OBSERVACIONES

- Los datos y las imágenes publicadas son producto de la información recolectada por los estudiantes que asistieron a esta gira.

- La información publicada es completa responsabilidad de quien la emite, que para efectos de este sitio es su autor, Antony García González, quien se hace responsable por su contenido. Ni la Universidad Tecnológica de Panamá, la ACP o los empleados de la ACP que nos acompañaron durante la gira tienen responsabilidad alguna sobre lo publicado. Cualquier dato erróneo, de existir en este artículo, es producto de la mal interpretación de la información por parte del autor del mismo.

- Las fotografías fueron tomadas por el estudiante Antony García, de Panama Hitek, y por Maikel Alonso y Frank Centella del blog Groldphics. A Frank y Maik, muchas gracias por permitir el uso de sus fotos para este artículo.