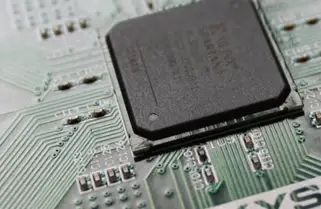

Metódicamente todos los aparatos electrónicos que se producen actualmente son fabricados con Tecnología de Montaje Superficial o SMT de acuerdo a sus siglas en inglés. Los dispositivos de montaje superficial, SMD, como también se les denomina serán más ventajosos sobre sus predecesores tecnología thru-hole (que son las componentes a las que se les abren agujeros y se sueldan), en términos de fabricación y a menudo se le atribuye mejoría en rendimiento pero no es tan diferenciada.

Metódicamente todos los aparatos electrónicos que se producen actualmente son fabricados con Tecnología de Montaje Superficial o SMT de acuerdo a sus siglas en inglés. Los dispositivos de montaje superficial, SMD, como también se les denomina serán más ventajosos sobre sus predecesores tecnología thru-hole (que son las componentes a las que se les abren agujeros y se sueldan), en términos de fabricación y a menudo se le atribuye mejoría en rendimiento pero no es tan diferenciada.

Es increíble que no fuera hasta los ’80 en que la tecnología de montaje superficial, SMT, se entabló a utilizar ampliamente. Instantáneamente de haber comenzado a ser utilizada, el cambio de componentes convencionales externos a los componentes superficiales (SMD) se generó un increíble cambio en el mercado de producción de componentes resistivas, capacitivas, discretas y concentradas. Rápidamente en perspectiva de los enormes dividendos que se podrían hacer empleando tecnología SMT.

¿Por qué cambiar de Thru-Hole a SMT?

Las placas de los circuitos electrónicos producidos en masa, necesitaban ser fabricadas de una manera más mecanizada para lograr alcanzar un menor coste y menor tiempo de fabricación.

Los componentes tradicionales (como los que utilizamos en uno de nuestros laboratorios convencionales en la universidad) no se prestan a este diseño, aunque un grado muy amplio de mecanización y producción industrial era posible con las terminaciones (leads o pines) del componente que necesitaban ser pre-formadas de acuerdo a la placa, los tamaños de los agujeros, el tipo de soldadura, su efectividad y precisión. Esto, en un análisis proyectivo generaba un alto costo para la fábrica como para los usuarios al final de la línea, mayor corrección e implementación de programación para tantos procedimientos en la fabricación de estas componentes. Además, las conexiones mediante cables traen indecorosos e inevitables problemas desde cortes de línea como hasta el posicionamiento erróneo; todo esto finalmente conlleva una merma considerable en las tasas de producción, alza en los costos.

Fue sensata la idea de consideran que los cables que habían sido tradicionalmente usados para las conexiones no eran sistemáticamente necesarios para la construcción de placas de circuito impreso y entonces, en lugar de tener componentes con pines colocados a través de agujeros, podían finalmente ser soldados directamente sobre “pads” en el PCB. La reducción de la cantidad de los agujeros, y el ahorro del estaño metalizado usados en los mismos procesos, también tuvieron su impacto al momento de disminuir los costos de la producción.

Esta tecnología fue denominada SMT dado que los componentes se montaban en la superficie de la plaqueta, en vez de tener conexiones a través de los agujeros y los dispositivos (componentes) utilizados fueron denominados SMD. Esta fue adoptada muy precipitadamente, ya que permitía utilizar un mayor grado de mecanización, y un ahorro alto en los costes de fabricación.

Para poder emplear la tecnología de montaje superficial, se necesito un conjunto completamente nuevo de componentes electrónicos y un cambio bastante grande en la forma en que se diseñaban los esquemáticos.